磨亮未來:你所不知道的「流體磨料」如何翻轉精密製造業

在航太發動機葉片那僅有幾毫米寬的冷卻孔內,或是頂級超跑進氣歧管深處的複雜曲面,存在著一個精密製造的終極挑戰:如何拋光那些肉眼難辨、手觸不及的「死角」?

傳統的砂紙與研磨輪在這些幾何極限面前無能為力。然而,工業界正在發生一場由材料科學與流體力學驅動的隱形革命。原本象徵破壞與損耗的「磨損」力量,正被轉化為一種可控的「智慧流體」。這不僅僅是工藝的改進,更是通往機械極致性能的關鍵密鑰。

會呼吸的「智慧黏土」:流體彈性磨料的黑科技

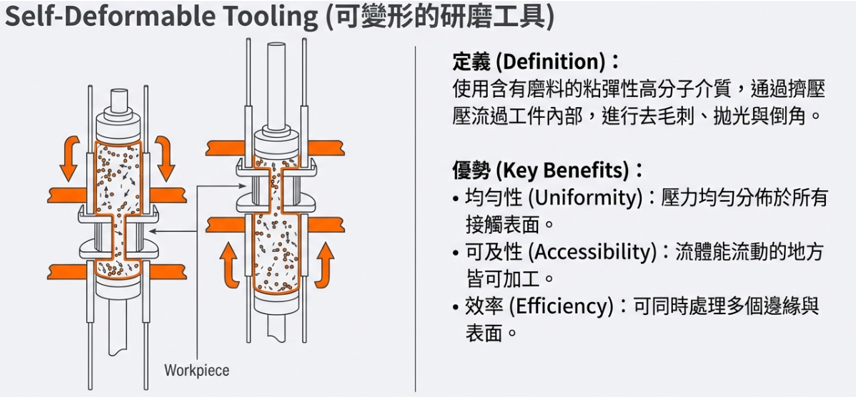

在流體研磨(AFM)技術中,最引人入勝的莫過於具備「黏彈性」的高分子膠體磨料。這類材料受壓時能像皮泥一樣蠕動,鑽入任何微小縫隙,卻能包裹著磨粒精準切削。

根據最新的專利配方,這種「智慧黏土」選用矽油作為基體,搭配環烷油(增塑劑)與白油(軟化劑)。其技術關鍵在於添加了**硬質酸鈉(Sodium Stearate)**作為固體酸增塑劑,這賦予了膠體極強的韌性與包裹力。然而,這種流體對溫度極其敏感:一旦加工溫度超過 80∘C,其黏度會迅速崩潰,導致對磨粒的包裹能力消失,切削效率隨之瓦解。

要調配出這種高性能流體,必須遵循精確的十個步驟:

1. 向攪拌機注入矽油基體。

2. 加入輕油溶劑。

3. 進行充分攪拌。

4. 靜置反應 4 至 5 小時,使其轉化為凝膠狀。

5. 進入粉碎機,確保無大塊顆粒團殘留。

6. 添加環烷油增塑劑。

7. 加入白油軟化劑。

8. 添加硬質酸鈉熱穩定劑以提升韌性。

9. 混合金剛石或碳化矽等磨粒。

10. 最終攪拌均勻,形成具備高切削力且不粘連工件的彈性流體。

3. 磁力控場:「爪型拋光頭」解決深孔加工難題

當面對長徑比 L/D≥10 的極限深孔(如航太發動機葉片的冷卻微孔)時,傳統工具極易斷裂或失效。針對此痛點,《建模與仿真》論文提出了一種針對深孔內表面的 MCF(磁性複合流體) 拋光技術。

該技術的核心是「一主三輔」的爪型磁鐵結構。主磁針與三個 120 度間隔的輔助磁鐵協作,在深孔內部構建出動態磁場。科學家發現,當輔助磁鐵以 −100 rad/s 的轉速相對於主磁針進行「逆向旋轉」時,磁場與流體間會產生最強的耦合作用。

在這種最佳耦合狀態下,壁面剪切應力峰值可高達 8470 N/m2。這種非接觸式的柔性加工,不僅能將磁通密度波動控制在 10% 以內,更能確保深孔內部每一吋表面都得到均勻研磨。