Puliendo el futuro: cómo la tecnología de flujo abrasivo está transformando la fabricación de precisión

En el interior de orificios de refrigeración de apenas unos milímetros de ancho en las palas de motores aeroespaciales, o dentro de las complejas superficies curvas situadas en lo profundo de los colectores de admisión de superdeportivos de alta gama, la fabricación de precisión se enfrenta a su desafío definitivo: cómo pulir los “rincones muertos” que son invisibles al ojo humano e imposibles de alcanzar manualmente. El papel de lija y las muelas tradicionales resultan ineficaces frente a geometrías tan extremas. Sin embargo, una revolución silenciosa impulsada por la ciencia de los materiales y la dinámica de fluidos está teniendo lugar en la industria manufacturera. La fuerza del desgaste, antes asociada únicamente con el daño y la pérdida, se está transformando ahora en un “fluido inteligente” controlable. No se trata simplemente de una mejora en los métodos de procesamiento, sino de una clave que desbloquea los niveles más altos de rendimiento mecánico.

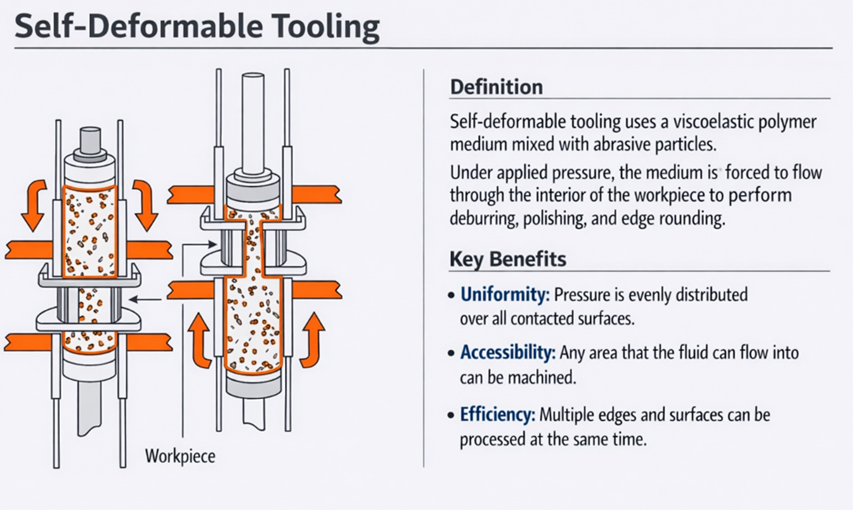

Uno de los elementos más fascinantes de la tecnología de mecanizado por flujo abrasivo (AFM, por sus siglas en inglés) es el medio abrasivo viscoelástico a base de polímeros, a menudo descrito como una “arcilla inteligente que respira”. Bajo presión, este material fluye como plastilina, lo que le permite penetrar incluso en las ranuras más pequeñas, al tiempo que retiene firmemente las partículas abrasivas para realizar un corte y pulido de alta precisión. Según formulaciones patentadas recientes, este medio inteligente utiliza aceite de silicona como base, combinado con aceite nafténico como plastificante y aceite blanco como agente suavizante. El factor técnico clave es la adición de estearato de sodio como plastificante ácido sólido, que confiere al medio una alta tenacidad y una gran capacidad de retención del abrasivo. No obstante, este fluido es extremadamente sensible a la temperatura. Una vez que la temperatura de procesamiento supera los 80 °C, su viscosidad colapsa rápidamente, perdiendo la capacidad de retener las partículas abrasivas y reduciendo drásticamente la eficiencia de corte.

La producción de este fluido abrasivo de alto rendimiento requiere un proceso de diez etapas estrictamente controlado. En primer lugar, la base de aceite de silicona se vierte en un mezclador, seguida de la adición de un disolvente de aceite ligero. La mezcla se agita a fondo y luego se deja reaccionar durante cuatro a cinco horas hasta que adquiere un estado similar a un gel. Posteriormente, se procesa en un molino para garantizar que no queden grandes aglomerados. A continuación, se añaden el plastificante de aceite nafténico y el suavizante de aceite blanco, seguidos del estearato de sodio como estabilizador térmico para mejorar la tenacidad. Después se incorporan partículas abrasivas como diamante o carburo de silicio, y el paso final de mezclado produce un fluido elástico con una alta capacidad de corte que no se adhiere a la pieza de trabajo.

Al tratar orificios extremadamente profundos con una relación longitud-diámetro L/D ≥ 10, como los microorificios de refrigeración en las palas de motores aeroespaciales, las herramientas tradicionales son muy propensas a romperse o fallar. Para abordar este problema, investigaciones publicadas en estudios de modelado y simulación han propuesto una tecnología de pulido mediante fluido compuesto magnético (MCF) diseñada específicamente para las superficies internas de orificios profundos. El núcleo de esta tecnología es una estructura magnética tipo garra compuesta por un pasador magnético principal y tres imanes auxiliares espaciados a intervalos de 120 grados. Juntos, generan un campo magnético dinámico dentro del orificio profundo. Los investigadores han descubierto que cuando los imanes auxiliares giran en dirección opuesta al pasador magnético principal a una velocidad de −100 rad/s, el efecto de acoplamiento entre el campo magnético y el fluido alcanza su máximo.

Bajo esta condición óptima de acoplamiento, el esfuerzo cortante máximo en la pared puede alcanzar hasta 8.470 N/m². Este enfoque de mecanizado flexible y sin contacto no solo mantiene las fluctuaciones de la densidad de flujo magnético dentro del 10 %, sino que también garantiza que cada centímetro de la superficie interna del orificio profundo se pula de manera uniforme y consistente.