未来を研磨する:研磨流動技術が精密製造をどのように変革しているか

航空宇宙用エンジンブレードのわずか数ミリ幅の冷却孔内や、ハイエンドスーパーカーの吸気マニホールド内部の複雑な曲面の奥深くにおいて、精密製造は究極の課題に直面しています。それは、目に見えず手では届かない「死角」をどのように研磨するかという問題です。従来のサンドペーパーや研削ホイールでは、このような極端な形状には無力です。しかし、材料科学と流体力学によって駆動される静かな革命が製造業で進行しています。かつて損傷や損失と結びついていた摩耗の力は、現在では制御可能な「インテリジェント流体」に変換されています。これは単なる加工方法の改善にとどまらず、機械的性能の最高レベルを解き放つ鍵となります。

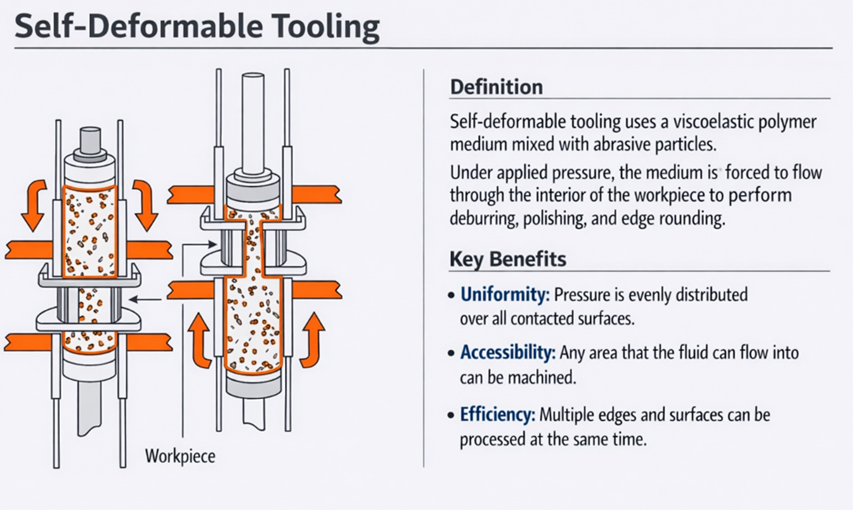

研磨流動加工(AFM)技術の最も魅力的な要素の一つは、粘弾性ポリマーベースの研磨媒体であり、しばしば「呼吸するインテリジェント粘土」と表現されます。圧力下で、この材料は模型粘土のように流れ、最小の隙間にまで浸透しつつ、研磨粒子をしっかり保持して精密な切削と研磨を実現します。最近の特許取得済み配合によれば、このインテリジェント媒体はシリコーンオイルを基剤とし、ナフテン系オイルを可塑剤、ホワイトオイルを軟化剤として使用します。重要な技術要素は、固体酸性可塑剤としてのステアリン酸ナトリウムの添加であり、これにより媒体は高い靭性と強力な研磨粒子保持能力を獲得します。しかし、この流体は温度に非常に敏感です。加工温度が80℃を超えると、粘度は急速に低下し、研磨粒子保持能力を失い、その結果切削効率も大幅に低下します。

この高性能研磨流体を生産するには、厳密に管理された10ステップの工程が必要です。まず、シリコーンオイル基剤をミキサーに注ぎ、次に軽油溶剤を加えます。混合物を十分に攪拌した後、4~5時間反応させてゲル状にします。その後、グラインダーで処理し、大きな凝集塊が残らないようにします。次に、ナフテン系オイル可塑剤とホワイトオイル軟化剤を添加し、さらに熱安定剤としてステアリン酸ナトリウムを加えて靭性を向上させます。その後、ダイヤモンドや炭化ケイ素などの研磨粒子を混入し、最終的な混合工程で、高い切削能力を持ち、ワークに付着しない弾性流体が完成します。

長さ対直径比 L/D ≥ 10 の極端な深穴、例えば航空宇宙エンジンブレードのマイクロ冷却孔を加工する場合、従来の工具は破損や故障のリスクが非常に高くなります。この問題に対処するため、モデリングおよびシミュレーション研究で発表された研究では、深穴内面専用に設計された磁性複合流体(MCF)研磨技術が提案されています。この技術の核心は、1本の主磁石ピンと、120度間隔で配置された3つの補助磁石からなる爪型磁気構造です。これらは深穴内に動的な磁場を生成します。研究者たちは、補助磁石が主磁石ピンに対して逆方向に−100 rad/sで回転すると、磁場と流体間の結合効果が最大になることを発見しました。

この最適な結合条件下では、壁面せん断応力のピーク値は8,470 N/m²に達する可能性があります。この非接触で柔軟な加工アプローチは、磁束密度の変動を10%以内に抑えるだけでなく、深穴の表面全体を均一かつ一貫して研磨することを保証します。